大型轴类锻件作为重型设备的关键零件 ,由于其工作环境恶劣 ,且受力情况复杂 ,使得对锻件内部质量和力学性能的要求极其严格。大型轴类锻件主要靠拔长来完成 ,因此拔长工艺的选择决定着最终的工件质量和力学性能。 目前 ,最常用的拔长方法有上下平砧拔长、FM法、WHF法、 上下 V型砧拔长、上平下 V型砧拔长等 。但通 过这些方法锻造后锻件内部的纤维流向基本平行于轴向,使得存在力学性能的各向异性。通常方法是利用增加镦粗工序来消除以上弊端。但当锻比增大到一定范围 ,随着拔长比的增大 ,镦粗对横向力学性能的改善效果并不明显为了改善锻件拔长出现的性能各向异性 ,提高轴类件横向力学性能,本文开发了一种新的砧型——新型凸面砧 。并通过缩比试验与WHF法锻造工艺锻制的锻件进行各项力学性能对比,从 而分析新型凸面锥形砧制坯工艺的优缺。

1、实验方案

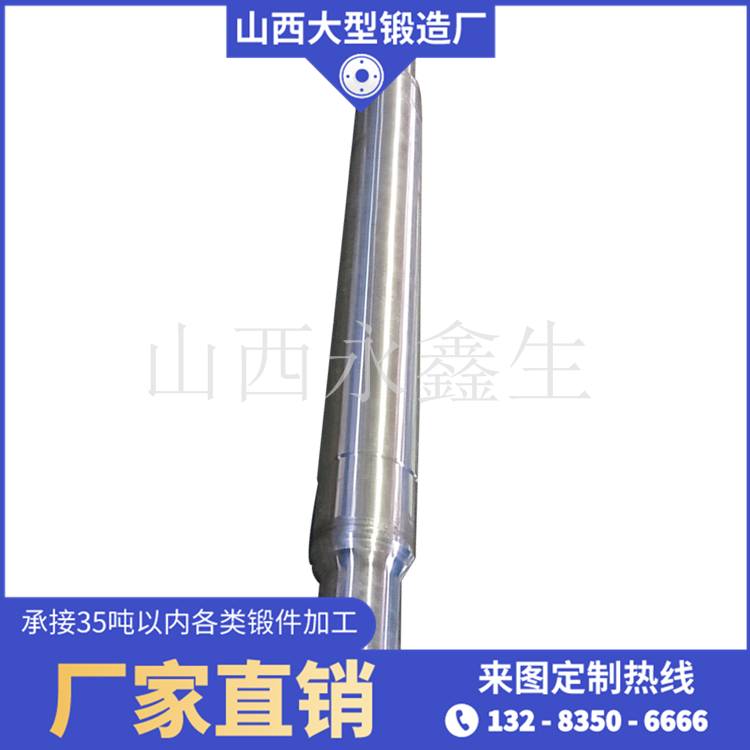

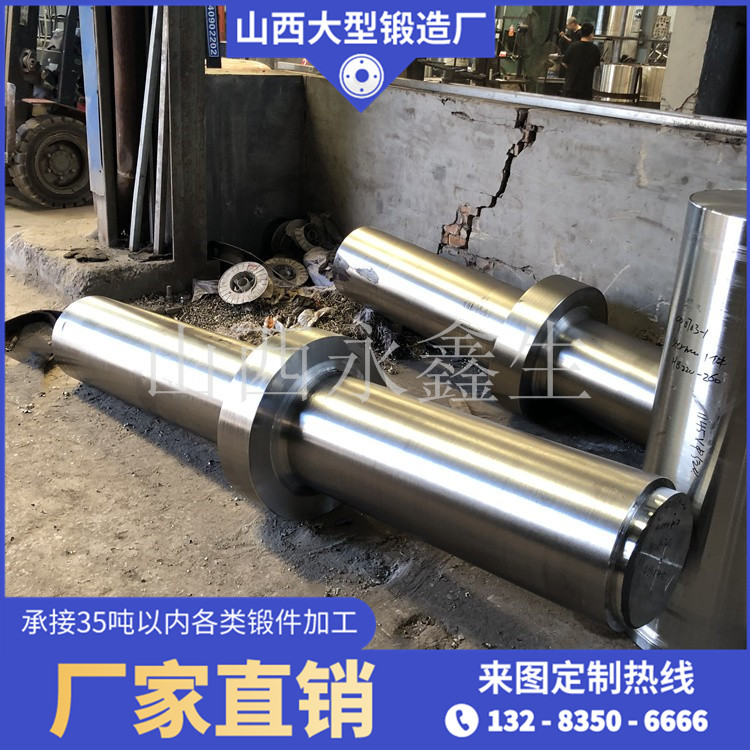

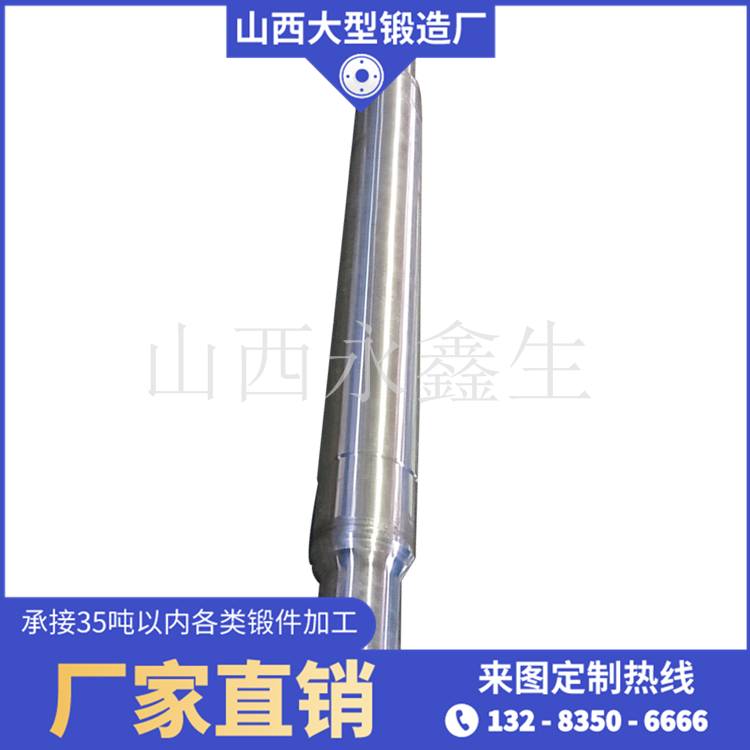

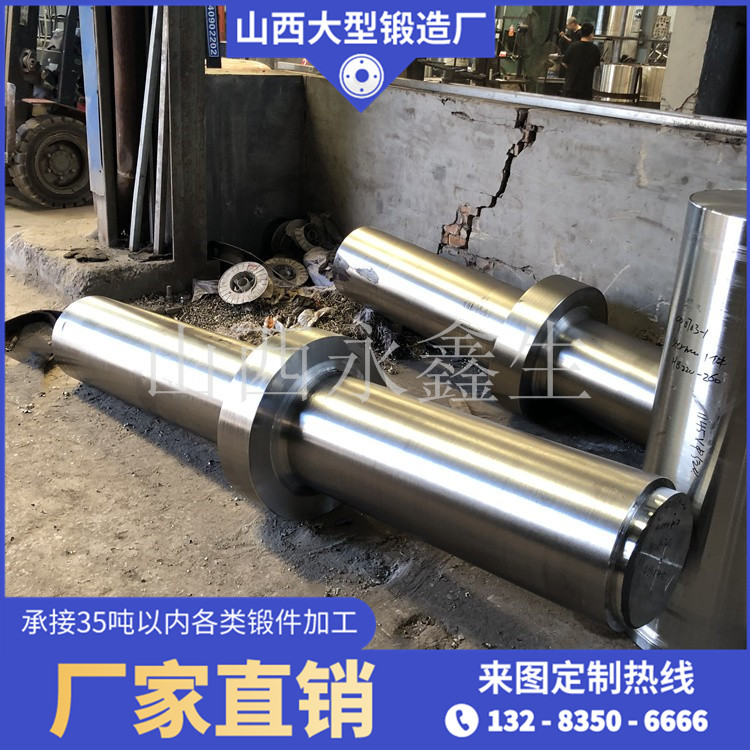

为了确定新型凸面砧拔长锻造对轴类件横向力学性能的改善效果 ,在2MN油压机上进行了新型凸面砧拔长锻造与普通平砧拔长锻造对比实验 。通过对比不同砧子锻后锻件的各项力学性能 ,来确定新型凸面砧对轴类件横向力学性能的改善效果 。锻件材料选30Cr2Ni4MoV钢,毛坯规格为130mm×80mm,一端加工50mm×70mm的将毛坯加热至1260°C,然后分别利用WHF法、新型凸面砧锻造法锻为90mm×90mm截面,之后空冷。其中工作面为带8角、150 mm宽的凸型斜面,左右两边各多出50mm宽的平面A用来限位以便操作。下砧为普通平砧,与上砧等宽。锻造时,采用0。-180。-90。翻转方式,压下量为11%。当锻件翻转180。后错半砧下压。 在锻后试件的相同部位取样 ,分别沿横向、纵

向取试样进行拉伸和冲击试验。并对锻后工件横向、纵向的屈服强度 、抗拉强度 、延伸率、断面收缩率及冲击功进行对比。

2、试验结果及分析

2.1强度对比横向

通过WHF法和新型凸面砧锻制后,锻件的屈服强度及抗拉强度。与WHF法相比,新型凸面砧拔长后工件轴向和横向的屈服强度分别提高1.0%和8.5%,抗拉强度分别提高0.5%和12.5%。

2.2 塑性指标对比

经过不同锻造方法锻后,对比锻件在不同方向的延伸率和断面收缩率。通过WHF法和新型凸面砧锻制后,锻件的延伸率和断面收缩率。对比与WHF法相比,新型凸面砧拔长后工件轴向、横向的延伸率分别提高19.4%和5.5%,断面收缩率分别提高5.0%和4.1%。

2.3 冲击功对比

在不同工艺锻后锻件的相同部位表现出来。为了减轻该钢的回火倾向,必须在调质过程中采用快速加热、高温正火、低温淬火,使其晶粒均匀细化。

3、组织的影响

试验证明显微组织对回火脆性敏感性有一定影响。当获得M或M+B时,回火脆性敏感性小,反之回火脆性敏感性增大。均匀的低温贝氏体组织特别是P含量高时,回火脆性增大。为此必须在上述成分调整的基础上,在淬火过程中降低水温,增加水冷时间,使身管室部位获得大量马氏体组织,这也是减轻回火脆性的主要措施 。

4、结论

对高强度厚壁火炮身管材料研究表明,无论PCrNi3MoV还是PCrNi4MoV、PCrNi4WMoV都遇到了回火脆性这一技术问题,同时也对钢中P的含量高低引起了足够重视。国外许多文献指出P的危害性最大,但其它元素合理配合还没有引起足够重视。要减轻Ni.Cr-Mo—V系列钢的回火脆性,提高钢的低温韧性,不仅要降低钢中P含量,而且还要对一些影响钢的脆性的元素进行合理调整。只有这样才能生产出符合质量要求的产品。利用WHF法锻造后,锻件横向的冲击功平均值仅48J,轴向的冲击功平均值为68J,轴向上冲击功比横向高约41.7%。而利用新型凸面砧拔长后,工件横向的冲击功平均为60.7J,轴向的冲击功平均为68.7J。因此,与WHF法相比,通过新型凸面砧拔长后锻件横向的冲击功提高26.5%,轴向变化不大。并且新型凸面砧拔长能相对减小材料锻后韧性的各向异性。